hth官网首页

雷军百万美元重奖汽车一体压铸技术

时间: 2024-02-12 16:50:16 | 作者: hth官网首页

车东西1月4日消息,刚刚,小米举办了第五届小米百万美金年度技术大奖颁奖仪式,“一体化大压铸技术”获得了2023年小米百万美金技术大奖。

这体现了小米集团和雷军对一体压铸技术的认可,同时也预示着,一体压铸技术或将成为车企竞争的新战场。

日前,小米SU7技术发布会上,雷军自豪地说,新车用上了全栈自研的9100吨一体化大压铸设备集群系统,行业领先。

发布会现场,巨大规模的工厂、9100吨、“领先特斯拉”等关键词让直播间观众沸腾,一体压铸技术再次被推向风口浪尖。

而最早将汽车一体压铸技术推向公众的是特斯拉。2020年9月,马斯克宣布,特斯拉Model Y将应用一体式压铸后地板总成技术。现在,特斯拉使用6000至9000吨级的大型压铸机,通过一体化压铸技术生产Model Y的前后结构,大幅度的降低了生产成本。

有机构指出,特斯拉在Model Y的前机舱+后地板上采用了一体压铸技术,使得零件数量由171个减少至2个,焊点数量减少超1600个,再加上集成的CTB技术,使得Model Y整车总体减重10%,零件减少370个,成本下降7%。这让特斯拉在越来越“卷”的中国新能源汽车市场上有了更多竞争的底气。

有了一个成功案例,其他车企也坐不住了,都表示要入局汽车一体压铸技术。特斯拉之后,小鹏、理想、问界等车企也布局了该技术,并陆续推出了一些车型。

但是,汽车一体压铸技术显然不是谁都能用的技术,不然多数车企应该早就用上了这一技术。一体压铸技术存在较高的门槛,包括前期投入成本、材料成本、技术难度等。

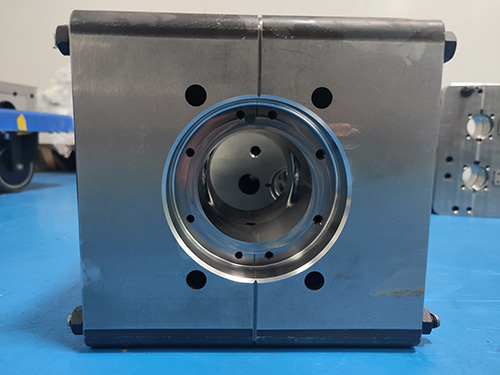

而其中最致命的是,汽车一体压铸技术的压铸模具设计、材料、加工、检验、试模等流程长且成本高,能够说是“开弓难有回头箭”。而且模具大多数都需要专车定制,如果这一款车型或一系列车型后续销量不佳,车企很难通过“走量”来平摊开发成本。

这或许对“不愁卖”的特斯拉来说不算得上什么,但对不断推陈出新争夺市场占有率的国内新造车来说,每一次汽车一体压铸投入都能够说是一场“豪赌”。

但是,面对特斯拉通过汽车一体压铸技术带来的边际成本低,车身强度高等优势,在不断“卷”价格技术的国内新能源市场上,国内车企好像只有跟进这一项选择了。

可以说,汽车车身一体压铸技术是特斯拉的“阳谋”,虽然这项技术存在投入大、维修成本高等问题,但目前车企想进一步降本增效,只能跟进这一技术。

随着慢慢的变多的车企加入,未来,汽车车身一体压铸技术或将成为主流,一场汽车行业的技术变革正在发生。

传统汽车车身的各个部件,通常是用钢板冲压制造出来的。而一体压铸使用的原料,则是被熔化成液体的铝合金。铝合金液体被注入钣件模具里,然后用大吨位压铸机压铸成型。

目前使用一体压铸技术最多的是后车身件,也就是后轮拱到底板这一部分。在此基础上,还有包括前悬架塔顶和前车身下部的一体压铸前车身件。

最早使用汽车一体压铸技术的车企是特斯拉。2020年9月,马斯克宣布Model Y后车身底板正式用上了一体化压铸技术,将逐步用2~3个大型压铸件替换整个车身底板370余个结构件,减少了大量焊点。从2021年初开始,特斯拉上海超级工厂交付的Model Y,都采用了一体式压铸成型的后底板。

特斯拉入局推广汽车车身一体压铸技术后,蔚来、小鹏、极氪、赛力斯等车企都跟进宣传和采用这项技术,一体压铸技术慢慢的变成为汽车行业的热门技术。

车企布局汽车一体压铸技术,也促进了一体压铸相关企业未来的发展。一体压铸行业从6000吨一体压铸机进步到8000吨,特斯拉在最新的Cybertruck上用到了9000吨一体压铸机器,小米则是宣传用上了自研的9100吨一体压铸机。目前,部分企业还在布局万吨以上的压铸技术。小鹏汽车董事长何小鹏透露,小鹏X9采用1.2万吨一体压铸,同时公司也正在研发1.6万吨一体压铸技术。

不断提升的压铸机吨位可能让压铸件不仅仅停留在车辆后地板,车身整个后半部分、前舱甚至整个车身都可能会成为压铸件。

2023年3月,特斯拉投资者日上,马斯克介绍了一套颠覆传统的“开箱工艺”(Unboxed Assembly Process)。它把整车的零部件分成6个模块,每个模块单独生产完成后,再组装车身,整一个完整的过程就像组装箱子,所以叫“开箱工艺”。

在车企和供应商开“卷”汽车一体压铸技术的背景下,这一技术可能将在不久的将来实现。

可见,汽车一体压铸技术正在持续不断的发展,有一定实力的老牌车企和新车企都在布局这一项技术,产业上下游也在持续不断的发展。可以说,一体压铸技术为汽车行业带来了新的发展方向。

但是,目前布局汽车一体压铸技术的车企在行业并不算多,而且实际采用这一技术的车型更是屈指可数,这可能与一体压铸技术的门槛有关。

从前期投入来说,一体压铸技术需要大量的资产金额的投入和技术积累,沉没成本巨大。

机构多个方面数据显示,一台9000吨级别压铸机售价可达到9000万元,平均每吨一万元。当发展到了10000吨、20000吨这个级别的时候,压铸机成本可能会更高。而且,车企很有可能会为了生产考虑布局两台甚至更多的压铸机,技术入局门槛就高达1亿甚至2亿元。

特斯拉在Model 3上至今都没用上一体压铸技术,主要是Model Y在用,这或许和一体压铸技术的高投入有关。

马斯克回应Model 3为什么不用一体压铸技术时提到: “一体压铸的确是一个很重要的技术,特斯拉也有推进计划,但Model 3是一台重要的车型,就像你无法给高速行驶的车辆更换轮胎一样,目前特斯拉需要Model 3提供销量,停下来切换生产线、建设新工厂是一个不太可能的事情”。

同时,压铸模具工艺复杂,开发周期长,资本投入大,而且“开弓难有回头箭”,一旦投入很难返工。大型压铸机工艺复杂,需要对复杂的系统来进行协调控制,对理论、经验的要求高。如压铸冷却水的布局、周边机的设置、采用的压力参数等。特斯拉用近一年时间,才将一体化压铸后地板良率从30%提升到70%~85%。

此外,一体压铸技术采用的免热处理铝合金材料也需要大量研发投入,以满足车身性能所需的强度、耐久性、抗冲击性能等。高性能合金材料本身和研发投入也导致了原材料价格较高。

从产品角度来说,车型销量不好难以平摊成本。在巨大的前期投入下,车企需要将成本分摊到车辆中。要么车型销量大要么单价足够高,不然很可能出现“赔本生意”。

此外,压铸设备(寿命15年)+工厂+模具(10万次基本要换),以及设备的维护等成本也对车辆销量提出了挑战。有数据指出,特斯拉在Model Y上用的50万个一体压铸后底板,给特斯拉省了3亿元左右,但整个生产线的造价也差不多接近这一个数字了。

对用户来说,一体压铸技术可能会引起维护成本增加。传统车型可通过钣金或者更换部分覆盖件的方式对车辆做维修,而一体压铸部件受损可能将面临整体更换的局面。

此前,网传一辆特斯拉Model Y车尾撞墙,图片显示车辆自右后门至尾门右侧大面积损伤。

车主对接客户经理的聊天记录图片显示,客户经理给出的预估维修费用为20万。面对天价维修费,车主表示车辆还不如报废算了。

有媒体指出,早在2021年底,“特斯拉Model Y保费一夜涨6000元”的话题就曾引发热议。有车险业内的人说,涨价是预期内的,因为该型车辆维修成本过高。

这虽然可能是特斯拉Model Y单车型个例或者个别保险公司行为,但这或许能够说明,采用一体压铸部件的汽车可能面临维修成本更高的问题。

虽然汽车一体压铸技术需要企业承担较大的风险,消费者也面临维修难题,但这一技术涌现也为汽车行业发展带来新的机遇。

生产方面,在传统“冲焊”工艺下,白车身总成中有必要进行单独加工的零部件达数百个,需要大量的冲压机、模具、焊接夹具、检测机等设备做支持,全套生产线规模大,成本高,相比之下,一体化压铸工艺将需要制备的零部件数量大幅削减,整个白车身的制备仅通过大型压铸机和少量辅机及模具实现,产线建设成本可能下降。

此外,一体压铸部件将减少大量冲压、焊接、涂胶等工艺环节,节约工序投入和人力成本。目前国内主流焊装工厂通常配备200~300个工人,采用一体压铸技术后,所需的技术工人至少可缩减到原来的十分之一。同时生产流程缩短也将提高生产效率,特斯拉上海超级工厂的宣传影片中显示,在最巅峰的制造速度下,他们平均一辆Model Y只需要 45 秒。

冲压过程中,原材料受挤压成型后将不可避免的产生边角料,而一体化压铸时注入的液态金属基本上一比一等同于铸件用料,材料利用率更高。而且,采用单一铝合金材料的车身回收后可直接融化重制,回收利用率在95%以上,这将相对降低车身生产成本。

而且,一体压铸件将简化车身零部件匹配时间,同时提升车身精度。机构预计,压铸技术和数控加工的布局精度能达到微米级。在无人驾驶领域,车辆需通过激光雷达、毫米波雷达、高清摄像头等传感器实现对路况的探测和感知,为保证测量的准确性,测量仪器的偏航角、俯仰角等需要严格把控。一体化压铸技术的高精度优势可以将安装的影响因素降到最低,利于自动驾驶技术开发。

性能层面,一体压铸技术能提升车身强度同时减轻车身重量。一体化压铸技术避免了焊接易出现的热影响区强度下降问题。此外,设计一体化压铸件时无需考虑安装孔的大小及位置,更易实现最优的结构,进而赋予车身更强的抗冲击能力。

例如,小米SU7车身拥有2000MPa最高强度,51000N·m/deg扭转刚度,超过猛禽F150两倍,这将提升车辆安全性和操控性能。

此外,根据建约车评数据,传统钢制车身重量在350kg~450kg,而一体化压铸车身的原材料为铝合金,车身重量约为200kg~250kg,更轻的车身能够优化车辆整体重量,提升车辆续航和能耗表现。

总的来说,汽车车身一体压铸技术的诸多优点足以抵消一些缺点。一体压技术给汽车生产自动化、模块化和标准化带来的革新将抹平其高成本等劣势,同时一体压铸部件给车辆带来的减重、高强度、高精度等优势可能会长远地影响新能源汽车的设计甚至无人驾驶技术的发展,能够说是未来可期。

随着一体压铸技术的慢慢的提升,车企降本增效的成果将更加显著,未来,更多车型可能会用上这一技术。继汽车电子电气架构、智能化革命后,或许这一项技术会带来一场汽车车身技术革命,成为汽车行业的发展的新趋势。