hth官网首页

高精度微细电火花加工系统的研制

时间: 2024-07-03 23:50:24 | 作者: hth官网首页

,靠产生的高温热效应等综合效应实现对材料的去除,进而达到对工件加工的目的。但由于被加工的孔径细微,一般在5~100μm之间,因此要达到加工的尺寸精度和表面上的质量要求,还有一些特殊的要求。微细电火花加工具有以下一些特点:

微细电火花加工的电极一般在5~100μm 之间,对于一个5 μm 的电极来说,放电面积不到20μm2 ,在这样小的面积上放电,放电点的分布范围十分有限,极易造成放电位置和时间上的集中,增大了放电过程的不稳定,使微细电火花加工变得困难。

为适应放电面积极小的电火花放电状况要求,保证加工的尺寸精度和表面上的质量,每个脉冲的去除量应控制在0. 10~0. 01μm 的范围内,因此必须将每个放电脉冲的能量控制在10 - 6~10 - 7 J 之间,甚至更小。

由于电火花加工是非接触加工,工具与工件之间有一定的加工间隙。该放电间隙的大小随加工条件的变化而变化,数值从数微米到数百微米不等。放电间隙的控制与变化规律直接影响加工质量、加工稳定性和加工效率。特别是微细电火花加工中,微孔的加工占大部分,放电间隙的大小与稳定程度更是微孔加工得以成功的关键。

要加工出尺寸很小的微小孔和微细型腔,必须先获得比其更小的微细工具电极。在以往的微细电火花加工中,微细工具电极一般都会采用专门加工后,二次安装到机床主轴头上的方法,此时明显存在着微细电极的安装误差及变形误差等,很难保证工具电极与工作台面的垂直度以及电极与回转主轴的同轴度等。线电极电火花磨削(WEDG) 出现以前,微细电极的制造与安装一直是制约微细电火花加工技术发展的瓶颈问题。由于微细电极安装过程中存在的问题,采用离线方式来进行电极的检测显然是不可取的。从目前的应用情况去看,采用WEDG技术能很好地解决微细工具电极的制备问题。为了获得极细的工具电极,要求具有高精度的WEDG系统,同时还要求电火花加工系统的主轴回转精度达到极高的水准,一般应控制在1μm 以内。

由于微孔加工时放电面积、放电间隙很小,极易造成短路,因此欲获得稳定的火花放电状态,其进给伺服控制管理系统必须有足够的灵敏度,在非正常放电时能快速地回退,消除间隙的异常状态,提高脉冲利用率,保护电极不受损坏。

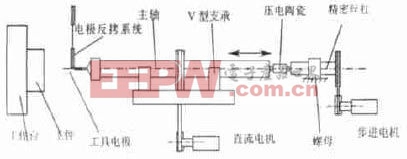

根据以上微细电火花加工的特点分析,在参阅大量国内外有关微细电火花加工及相关的技术探讨研究成果基础上,设计并研制了一台微细电火花加工系统原理样机。该系统分为机械和电气两大部分,机械部分主要由4 个部分所组成:横轴布局旋转主轴、步进电机及压电陶瓷伺服进给装置、制作微细电极的反拷系统和读数显微镜,其构成框图如图1 所示。

通常情况下电火花加工机床主轴是立式的,因而在加工孔时,蚀除物的排除很难,通过放电间隙从孔的底部克服重力移至孔的顶部排出,在微、深孔加工时情况则更严重。因为微细电火花加工时,放电能量小,火花的爆炸力小,放电间隙也小(间隙能控制在1μm 以下) ,放电自身的动力难以将放电蚀除产物排出。由于排屑困难,放电不易稳定,短路增加,因此导致加工效率下降,加工质量恶化。

为了改善微细电火花加工条件,本系统采用了日本东京大学增泽隆久教授等人原创的横轴布局方案,即主轴水平布局的卧式加工方法,蚀除物不必克服重力,甚至可利用其自重排出,排屑效果好。实验证明,用横轴布局方式来进行微孔加工,深径比可达到10∶1 以上。电极旋转不仅有利于提高孔加工的圆度,而且可提高加工效率2~5 倍[2 ] 。同时,主轴旋转也是用线电极磨削法在线制作微细电极的需要。

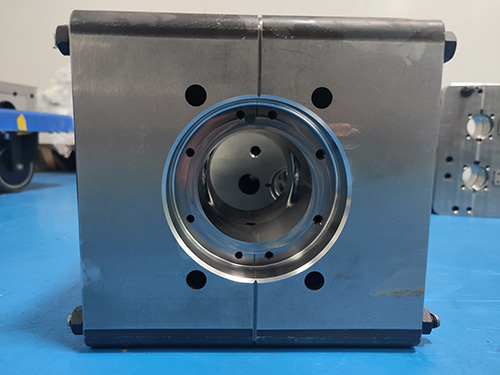

在常规的电火花加工机床上,一般是将C 轴(旋转轴) 安装在Z 轴移动部件上,带动电极完成旋转运动的。因此C 轴与Z 轴之间不可避免地存在平行度误差。为客服上述设计上的缺陷,微细电火花加工系统主轴采用高精度V 型陶瓷支承,由直流电机通过皮带带动主轴作平稳的高精度回转,实现C 轴的回转运动;由压电陶瓷复合步进电机作进给伺服机构, 推动主轴在V 型支承上滑动, 实现Z轴的运动,以此来实现了C 轴与Z 轴的合二而一。微细电火花加工要求主轴的回转精度应在1 μm 以内,因此主轴系统的科学合理设计是至关重要的。本系统的主轴采用高精度双V 型块支承,易实现高回转精度,且结构相对比较简单,经济性也好,实测回转精度可达0. 75μm。如采用轴承结构或其他方式设计主轴系统,不仅实现起来较困难,而且结构较为复杂、体积较大,系统惯性较大,伺服困难。另外,采用陶瓷V型块支承,还可实现主轴与床身的电气绝缘,有助于减小电火花加工时的寄生电容,从而进一步提升加工精度。

步进电机及压电陶瓷伺服进给系统的构成如图1 所示。单片机控制的步进电机以微步距旋转,再通过丝杠和螺母产生微进给,在0~5 mm 范围内实现主轴分辩率为0. 6 μm 的宏进给,由单片机控制的压电陶瓷驱动器可在0~14μm 的范围内实现分辨率为3. 42 nm 的微进给。由于压电陶瓷的响应速度快,进给分辨率比较高,可很好地满足微细电火花加工的高精度进给和短路时快速回退的要求。当工件和电极在加工中发生短路时,由单片机发出指令,令压电陶瓷控制电极作快速回退,短路消除后,回到正常状态的加工进给速度。因此,由步进电机和压电陶瓷复合组成的电火花加工主轴伺服进给系统,不仅可实现较大行程的电火花加工,而且可实现很高的进给分辨率和定位精度,并能快速响应,实现电火花高效稳定加工。

用简单形状的微细电极进行微细孔和微三维结构的加工,慢慢的变成了当前微细电火花加工的主流技术之一。因此,微细电极的精密、高效制作在微细电火花加工中占有很重要的地位。微细电极制作的传统方法主要有两种:一是把通过冷拔得到的细金属丝矫直;另一种方法是用切削、磨削等方法制作。采用离线方式来进行微细电极制作,显然很难满足微细电火花加工的要求。这是因为电极在第二次安装过程中,将不可避免地产生回转精度误差及其与工作台面的垂直度误差。在精度、重复定位方面对操作人员技术的依赖性强。实用中,这样的形式所能使用的电极直径以ф50μm 为极限。因此采用在线方式来进行微细电极制作势在必行。目前常用的电极在线制作的过程主要有块反拷加工和线电极电火花磨削(WEDG)两种,本文设计的反拷电极系统就包括了上述两种方法,可在线制备各种尺寸和形状的微细电极。

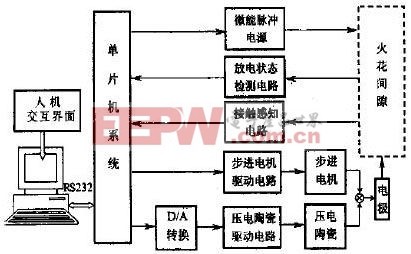

微细电火花加工系统的电气控制部分采用PC机控制下的以单片机为核心的控制管理系统,具体包括核心控制管理系统、微能RC 脉冲电源、直流电机和步进电机驱动控制电路、压电陶瓷驱动控制电路、放电过程监测电路和接触感知及测量电路,其构成如图2所示。

单片机作为核心计算机控制着总系统的实时操作,其操作的指令来源于上位机的RS - 232 通讯。微能脉冲电源采用了由本文原创的低电压技术,单脉冲火花放电能量由通常的10 - 6~10 - 7 J 降至最小可达10 - 12 J 数量级,很好地满足了微细电火花加工的需要。放电状态检测电路由分压、光电隔离、采样保持和A/ D 转换等几部分所组成。分压电路的作用是将开路时的高压通过适当的比例降低至A/ D 转换器能转换的范围。电火花放电信号是一个很复杂的干扰源,光电隔离电路的功能是用线性光耦使电火花放电间隙电路与A/ D 电路及计算机电路实现完全隔离,从而尽可能降低火花放电对A/ D 转换及计算机工作的干扰。A/ D 转换器是将间隙电压的模拟信号转换为计算机可以识别的数字信号,使得计算机能够准确的通过A/ D 转换器读值,判断间隙放电状态, 进而决策下一步的执行动作。

微细工具电极的极限加工能力是评价微细电火花系统性能的一项重要指标,也是加工相应尺寸微小孔和型腔的前提。以微细轴的加工为例,方法是将工具电极装在主轴上作为工件,采用块反拷或WEDG方法,使其不断减小至要求尺寸,或加工至系统极限加工能力所能达到的最小尺寸。图3 是使用本文研制的微细电火花加工系统加工的微细轴实例的扫描电镜图片,其直径仅为ф4. 5μm[3 ] 。

微小孔的尺寸也是评价样机性能的一项很重要的指标,图4 是本系统加工的微小孔的实例,其直径仅为ф8μm[3 ] 。

本文针对微细电火花加工的特点,设计并研制了微细电火花加工系统。该系统主要由横轴布局V型陶瓷结构旋转主轴系统、带有压电陶瓷的宏、微伺服进给系统、制作微细工具的反拷系统和读数显微镜及电气控制部分等几部分所组成。该系统成功地加工出了直径仅为ф4. 5 μm 的微细轴和直径仅为ф8μm 的微小孔,目前已达到了国内领先、国际先进的水平。这标志着我国在微细电火花加工系统及应用方面取得了重大进展,将很大程度地推动我们在微细电火花加工方面研究水平的提高。